Verschil tussen PVDF en PEEK

PEEK (polyetherether keton) materiaal heeft een hoge continue gebruikstemperatuur (ongeveer 260 graden), en heeft ook een hoge stijfheid en hardheid, evenals een hoge treksterkte en vermoeidheid.BovendienHet materiaal heeft uitstekende diëlektrische eigenschappen tot 260 graden en is bestand tegen energiestraling.PEEK heeft uitstekende alomvattende eigenschappen, goede mechanische eigenschappen, hoge temperatuurweerstand en superieure chemische weerstand, waardoor het een veel voorkomender geavanceerd plastic is.

Kenmerken: hoge mechanische sterkte, stijfheid en hardheid, hoge temperatuurbestendigheid, chemische en hydrolyseresistentie, slijtvastheid en wrijving.PEEK wordt veel gebruikt in de luchtvaart, medische, mechanische, automobiel- en voedselverwerkende industrieën.

PVDF (polyvinylideenfluoride) heeft een hogere stijfheid en drukhoudendheid dan het soortgelijke polytetrafluoroethyleen, maar de gladheid en elektrische isolatie zijn minder.Het heeft een hoge sterkte en taaiheid onder lage temperatuuromstandigheden en kan zichzelf doven.De werktemperatuur is tussen -30 en 150 graden.

Kenmerken: grote toelaatbare werktemperatuur in de lucht (kan bij 150 graden blijven werken), uitstekende chemische corrosiebestendigheid en hydrolysebestandheid,uitstekende UV- en weersbestendigheidHoog mechanische sterkte, goede stijfheid, goede kruipbestandheid, goede slijt- en slijtvastheid, lage ontvlambaarheid en goede elektrische isolatie.

Wat de temperatuur en de mechanische eigenschappen betreft, is PEEK echter superieur aan PVDF.Shenzhen Teflon New Material Technology Co., Ltd., is al vele jaren bezig met het gebied van speciale kunststoffen, en kan extrusie gieten, spuitgieten, matrijsgieten, bewerking gieten.Volgens de tekeningen van de klant en/of de eisen van het monster, ontwikkelen en produceren spuitgiet- en gietvormen, verschillende specificaties aanpassen, een breed scala aan toepassingen van PEEK-onderdelen en eindproducten.

Dispersiepolymerisatiemethode voor de productie van polytetrafluorethyleen (PTFE)

Dispersiepolymerisatiemethode voor de productie van polytetrafluorethyleen (PTFE)

I. Overzicht

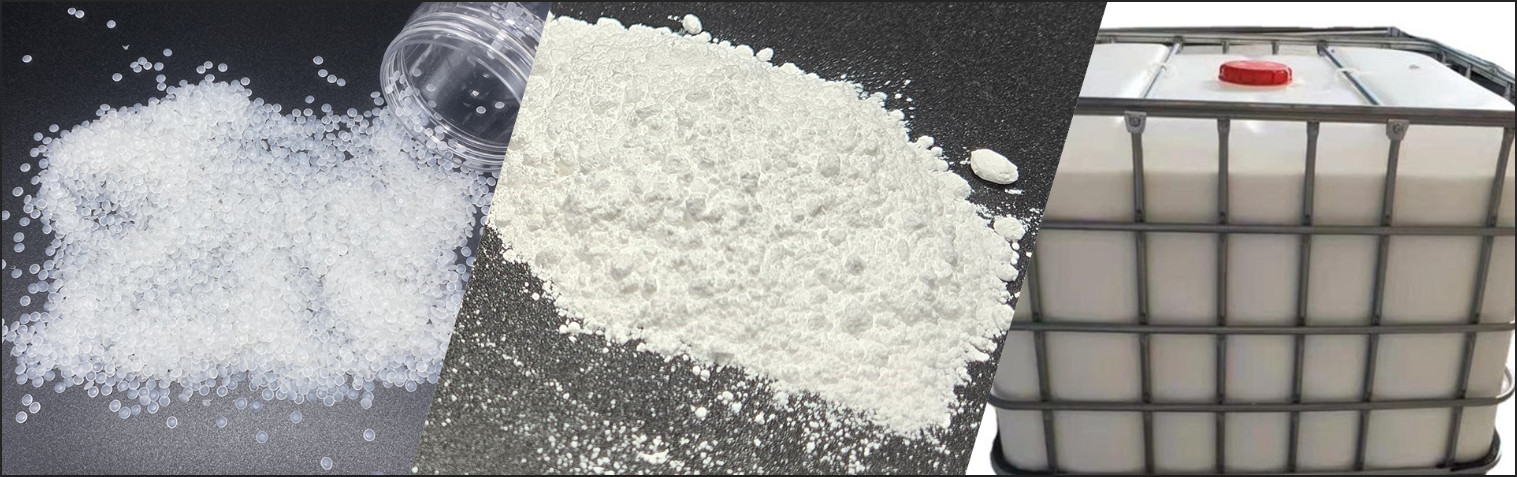

De dispersiepolymerisatiemethode is een alternatief voor de suspensiepolymerisatie voor de productie van PTFE.Het maakt gebruik van tetrafluoroethyleen (TFE) als monomeer in een waterig medium met een oppervlakteactief middel (dispergeermiddel) om een stabiele colloïdale dispersie van fijne PTFE-deeltjes te creërenHet resulterende product is een melkelijke emulsie of latex, die gewoonlijk deeltjes bevat die kleiner zijn dan die van de polymerisatie van de suspensie (0,05-0,5 μm),die kan worden gekoagulaat en gedroogd tot fijn poeder of rechtstreeks kan worden gebruikt als dispersie voor coatings en andere toepassingen.

II. Specifiek proces

1. Processtappen

(1) Voorbereiding van grondstoffen

Monomeer: Tetrafluoroethyleen (TFE, C2F4), hoge zuiverheid (> 99,9%), vrij van polymerisatie remmers.

GemiddeldDeioniseerde water, hoge zuiverheid om ionische interferentie te voorkomen.

Initiatiefnemer: in water oplosbare persulfaten (bijv. ammoniumpersulfaat, APS) of redoxsystemen (bijv. persulfaat met reducerende stoffen zoals natriumbisulfiet).

oppervlakteactief middel: Fluorineerde oppervlakteactieve stoffen (bijv. perfluorooctanozuur, PFOA of het ammoniumzout daarvan), typisch 0,05-0,5% gewichts, ter stabilisatie van de emulsie.

Additieven: Buffers (bijv. ammoniumhydroxide) of ketenoverdraagmiddelen (optioneel, voor de controle van het moleculair gewicht).

(2) Voorbereiding van de reactor

Reactor: Autoclaaf van roestvrij staal, uitgerust met snel roeren, temperatuurregeling en drukregeling (tot 3,5 MPa).

Zuivering: Vul met stikstof om zuurstof te verwijderen, wat de polymerisatie remt.

(3) Polymerisatie reactie

Opladen: Voeg gedeioniseerd water, oppervlakteactief middel en initiator toe aan de reactor en roer vervolgens om een homogeen mengsel te vormen.

Monomeervoeder: Het TFE-gas wordt onder gecontroleerde druk (1,0-3,5 MPa) ingevoerd met behoud van krachtige roeren (500-1000 tpm).

Reactieomstandigheden:

Temperatuur: 50-100°C (typisch 70-85°C), afhankelijk van de ontbindingsgraad van de initiator.

Druk: 1,0-3,5 MPa om ervoor te zorgen dat TFE in de waterfase verspreid blijft.

Duur: 2-8 uur, totdat het gewenste vaste stoffengehalte (20-40 gewichtspercenten PTFE) is bereikt.

Reactieproces: TFE polymeriseren tot kleine PTFE-deeltjes die worden gestabiliseerd door oppervlakteactieve micelles en vormen een stabiele latex.

(4) Beëindiging van de reactie

Stop de TFE-toevoer wanneer het doelgehalte aan vaste stoffen is bereikt (gecontroleerd via drukverlies of reactiesnelheid).

(5) Naverwerking

Direct gebruik: De PTFE-dispersie (latex) kan als zodanig worden gebruikt voor coatings, impregnatie of filmgieten.

Coagulatie: Voeg elektrolyt toe (bijv. ammoniumcarbonaat) of gebruik mechanische scheer om de emulsie te destabiliseren, waardoor PTFE-deeltjes zich samenvoegen.

Wassen: Gecoaguleerd PTFE wordt met gedeïoniseerd water gespoeld om oppervlakteactieve stoffen en initiatorresiduen te verwijderen.

Drogen: Drogen bij 100-150°C tot fijn PTFE-poeder (deeltjesgrootte 0,1-0,5 μm).

Optioneel frezen: Vermal het gedroogde poeder voor gelijkmatigheid indien nodig.

2. Referentie van procesparameter

Parameter

Bereik

Reactiedruk

10,0-3,5 MPa

Reactietemperatuur

50-100°C

Roer snelheid

500 tot 1000 t/min

Vaste stoffen

20-40% (t)

Droogtemperatuur

100-150°C

III. Belangrijkste chemische stoffen

1.Tetrafluoroethyleen (TFE, C2F4)

De rol: Monomeer voor PTFE-synthese.

Eigenschappen: Kleurloos, ontvlambaar gas met een kookpunt van -76,3°C, zeer reactief.

Verplichtingen: Reinheid > 99,9%, onder druk bewaard met voor gebruik verwijderde remmers.

2.Initiator

Opties: Ammoniumpersulfaat (APS), kaliumpersulfaat (KPS) of redoxparen (bijv. APS + natriumbisulfaat).

Dosering: 0,01-0,1% van de massa van de monomeer, aangepast aan de deeltjesgrootte en het moleculaire gewicht.

3. oppervlakteactief middel

Gemeenschappelijke keuze: Perfluoroktaanzuur (PFOA) of zouten daarvan (historisch gebruikt; moderne processen kunnen gebruikmaken van milieuvriendelijke alternatieven zoals oppervlakteactieve stoffen op basis van perfluorether).

De rol: stabiliseert PTFE-deeltjes in water en voorkomt agglomeratie.

Concentratie: 0,05-0,5% van het gewicht van de dispersie.

4.Watermedium

Verplichtingen: Deionisatie, geleidbaarheid 25°C) tijdens de opslag.

Toxische bijproducten: ontbinding boven 260°C kan giftige gassen vrijgeven (bv. TFE, perfluoriso-butyleen); zorgen voor een goede ventilatie en uitlaatgasbehandeling.

Beschermingsmiddelen: Werknemers moeten handschoenen, maskers en beschermende kleding dragen.

2. Procescontrole

Temperatuur: Overmatige hitte (> 100°C) vermindert het moleculair gewicht; te laag (< 50°C) vertraagt de reactie.

Roeren: Onvoldoende roeren veroorzaakt deeltjesagglomeratie; overmatig snijden kan de emulsie destabiliseren.

Oppervlakteactieven: Te weinig leidt tot stolling tijdens de reactie; te veel verhoogt de kosten en residuen.

3. Productkwaliteit

Deeltjesuniformiteit: Gecontroleerd door de concentratie van de oppervlakteactieve stof en de roer snelheid; onregelmatige deeltjes beïnvloeden de coating prestaties.

Reststoffen

Polymerisatieproces in suspensie voor de productie van polytetrafluorethyleen (PTFE)

Polymerisatieproces in suspensie voor de productie van polytetrafluorethyleen (PTFE)

I. Specifiek proces voor polymerisatie in suspensie van PTFE

1. Overzicht van het proces

De polymerisatie van de suspensie omvat de polymerisatie vanTetrafluorethyleen (TFE)in eenwaterig mediummet eenvrije radicalen initiatorom te vormenPTFE-deeltjesHet eindproduct is eenwitte korrelhars (middelgrote of fijne deeltjes), die drogen en naverwerking vereisen voor toepassingen zoals:compressievorming.

2. Processtappen

(1) Voorbereiding van grondstoffen

Monomeer:

Tetrafluorethyleen (TFE, C)₂F₄), hoge zuiverheid (> 99,9%), met verwijderde remmers (bijv. terpenen).

Gemiddeld:

Ontgijnd water, vrij van verontreinigingen (bijv. metalen ionen).

Initiatiefnemer:

Persulfaten(bijv. ammoniumpersulfaat, kaliumpersulfaat) oforganische peroxiden.

Additieven (facultatief):

Dispersiestabilisatoren(bijv. fluoridezouten zoals NH4PF6).

Buffers(bijv. natriumbicarbonaat om de pH van 6·8 te behouden).

(2) Voorbereiding van de reactor

Gebruik eenhoogdrukreactor van roestvrij staalmetroeren,temperatuurcontrole, endrukbewakingssystemen.

De reactor wordt schoongemaakt metstikstofnaarzuurstof verwijderenen het risico op explosie minimaliseren.

(3) Polymerisatie reactie

Opladen: Voeg gedieoniseerd water, initiator en additieven toe aan de reactor.

Monomeer InleidingIntroductieTFE gas langzaamonder1.5·3.0 MPa- Druk.

Reactieomstandigheden:

Temperatuur: 50°C tot 90°C (meestal70°C tot 80°C)).

Roer snelheid: 200 ‰ 500 t/min.

Duur: 4 ∙ 12 uur (afhankelijk van het doel)moleculair gewicht)).

(4) Beëindiging van de reactie

Hou op.monomeervoederwanneer de polymerisatie is voltooid (oordeel:Drukdaling)).

Ventilatieovertollig gasen koel de reactor af.

(5) Naverwerking

Afscheid: Filter of centrifuge om PTFE-deeltjes te isoleren.

Wassen: Spoelen metgedeioniseerd waterom resterende initiatoren te verwijderen.

Drogen: droog op100°C tot 150°C(vermijd temperaturen> 260°Com ontbinding te voorkomen).

Grijpen/slijpen: Verwerking totmiddelgrote (20~300 μm) of fijne deeltjes.

3. Referentie van procesparameter

Parameter

Bereik

Reactiedruk

1.5·3.0 MPa

Reactietemperatuur

50°C tot 90°C

Roer snelheid

200 ‰ 500 t/min

Polymerisatietijd

4 ∙ 12 uur

Droogtemperatuur

100°C tot 150°C

II. Belangrijkste chemische stoffen

1Tetrafluoroethyleen (TFE, C)₂F₄)

De rol: Eénmalige monomeer voor de synthese van PTFE.

Eigenschappen:

Kleurloos gas, kookpunt-76,3°C.

Zeerreactief en brandbaar.

Verplichtingen:

Zuiverheid> 99,9%, incilinders met een remmerom polymerisatie te voorkomen.

2. Initiatiefnemers

Veel voorkomende soorten:

Ammoniumpersulfaat (APS): Wateroplosbaar, genereert radicalen via thermische ontbinding.

KaliumpersulfaatStabiel voor:hoge temperatuurreacties.

Biologische peroxiden(bijv. benzoylperoxide).

Dosering: 0,01·0,1% vanmonomeermassa.

3. watermedium

Verplichtingen:Ontgijnd watermet geleidbaarheid 25°C).

Toxische gasvrijstelling:

Afbraak boven 260°Ckan vrijkomenPerfluoriso-butyleen (PFIB), azeer giftig gas.

Opereren ingeventileerde ruimtesmetbehandeling van uitlaatgassen.

Persoonlijke beschermingsmiddelen:

Beschermende kleding, maskers en handschoenenvereist voor exploitanten.

2. Procescontrole

Temperatuurcontrole:

90°C: Verminderd moleculair gewicht.

Beheersing van druk:

> 3,5 MPa: Apparatuurrisico.

< 1,5 MPa: Oorzakenonevenwichtige verspreiding.

Roer snelheid:

Onvoldoende roerenLeidt tot:deeltjesagglomeratie.

Overmatig roeren: Inlaat van lucht kanpolymerisatie remmen.

3. Productkwaliteitscontrole

PartikelgrootteAanpassen.roereneninitiatorconcentratie.

Verwijdering van restinitiatorenZorg voor een grondigewassen.

VochtgehalteZorg ervoor datvolledig drogenom te voorkomenvormdefecten.

4Afvalbeheer

AfvalwaterNeutraal voor ontslag.

Uitlaatgassen: Herstel zonder reactieTFEviacondensatieofverbranding.

IV. Beginsel van chemische reactie

1Inwijding.

(NH4) 2S2O8→2SO4−⋅+2NH4+(NH4) 2S2O8 → 2SO4−cdot + 2NH4+

(Persulfaat ontbindt tot sulfaatradicalen)

2. Ketenverspreiding

R⋅+nCF2=CF2→R−(CF2−CF2)n⋅Rcdot + nCF2=CF2 → R-(CF2-CF2)ncdot

(Radicaal reageren metTFE-monomeren, waardoor een groeiende polymerketen wordt gevormd)

3- De keten is beëindigd.

R−(CF2−CF2)n⋅+R−(CF2−CF2)m⋅→R−(CF2−CF2)n+m−RR-(CF2-CF2)ncdot + R-(CF2-CF2)mcdot → R-(CF2-CF2)n+m-R

(Polymerketens combineren, waardoorPTFE met een hoog moleculair gewicht)).

4. Eindproduct

PTFE met een hoog moleculair gewicht(10⁶–107 g/mol)).

Hoe corrosief is Aqua Regia? Fluorrubber versus perfluoroelastomeer: welke is beter bestand tegen zuur?

Aqua regia en zijn corrosieve kracht begrijpen

Aqua regia, bekend als de "koning van zuren", is een zeer corrosief mengsel van geconcentreerd zoutzuur en stikstofzuur in een verhouding van 3:1.Bekend om zijn vermogen om edele metalen zoals goud en platina op te lossen.De meeste materialen hebben een zeer grote uitdaging, maar welke elastomeer kan zijn agressieve aard weerstaan?Fluorrubber (FKM)enPerfluorelastomeer (FFKM)om te bepalen welke beter bestand is tegen zuur.

Fluorrubber (FKM): taai en zuurbestendig

Fluorrubber staat bekend om zijn veerkracht tegen sterke zuren, waardoor het een veelgebruikt materiaal is in harde chemische omgevingen.

Belangrijkste eigenschappen van zuurbestandheid:

Zoutzuur (HCl, 36%): Terwijl de meeste materialen afbreken, blijft fluorrubber stabiel.

Zwavelzuur (H2SO4, 10%-98%): Van verdunde tot geconcentreerde oplossingen houdt fluorrubber uitzonderlijk goed stand.

stikstofzuur (HNO3, 10%-50%): Sterk bestand tegen stikstofzuur en behoudt zijn integriteit.

Duurzaamheid bij hoge temperaturen: in 67% zwavelzuur gedrenkt140°C, fluorrubber behoudt zijn structurele stabiliteit.

Fluorrubber type 23: verbeterde prestaties

Een gespecialiseerde variant,Fluorrubber type 23Als het in water wordt gedompeld, biedt het een superieure zuurbestandheid.98% stikstofzuur gedurende 27 dagen, het ervaart alleen13% tot 15% volume zwellingHet is ook bestand tegenstikstofzuur en geconcentreerd zwavelzuurTegen.Aqua regia, is de weerstandsgraad"2", wat betekent dat het een beperkte tijd kan doorstaan, maar niet volledig ondoordringbaar is.

Perfluorelastomeer (FFKM): het ultieme zuurbestendige materiaal

Perfluoroelastomeer (FFKM) wordt beschouwd als de gouden standaard voor extreme chemische weerstand, waardoor het een topkeuze is voor omgevingen die worden blootgesteld aan aqua regia.

Wat maakt FFKM superieur?

FFKM's moleculaire structuur vervangt bijna alle waterstofatomen doorfluor, vormt robuustC-F-bindingen (bindingsenergie ~485 kJ/mol), met als gevolg drie belangrijke voordelen:

Ultralage oppervlakte-energie (15-20 mN/m): Zorgt voor anti-stick en zelfreinigende eigenschappen, ideaal voor toepassingen met een hoge zuiverheid.

Uitzonderlijke chemische stabiliteitWeerstand.zeer geconcentreerde zuren, basen en sterke oxidatoren, waardoor het veel superieur is aan standaard elastomeren.

Uiterst duurzaam: Werkt betrouwbaarruwe petrochemische omgevingen, bestand tegen hoge hitte, druk en corrosie gedurende langere tijd.

Toepassingen: Kies de juiste elastomeer

Fluorrubber (FKM): het meest geschikt voorAlgemene toepassingen die bestand zijn tegen zurenwaar de blootstelling beperkt is.

Perfluorelastomeer (FFKM): De voorkeur voorextreme chemische omgevingen, met inbegrip vanblootstelling aan aqua regia.

Beide materialen worden veel gebruikt inchemische verwerking, pijpleidingen en afdichtingNaarmate de materiaalwetenschap vooruitgaat, kunnen er nog meer zuurbestendige elastomeren ontstaan, die een betere duurzaamheid en prestaties bieden.

Vragen en antwoorden

V: Kan aqua regia alle rubbermaterialen corroderen?A: Niet helemaal.Fluorrubber biedt matige weerstand, terwijlperfluoroelastomer biedt een aanzienlijk betere beschermingtegen corrosie.

V: Is perfluoroelastomeer duur?A: Ja.superieure chemische weerstand en duurzaamheidHet is een veel duurder product dan fluor rubber.

Conclusies

Voor toepassingen die bestand zijn tegenaqua regia en andere agressieve zuren,FFKM is de betere keuze., terwijlFKM is een kosteneffectief alternatiefDe keuze van het juiste materiaal is afhankelijk van dede ernst van de blootstelling aan chemische stoffen, de bedrijfstemperatuur en begrotingsoverwegingen;.

Op zoek naar hoogwaardige fluoropolymeren?

Inzicht in PVDF-klassen: lithiumbatterie, coating en waterbehandelingsmembraan

PVDF-soorten, lithiumbatterijen PVDF, PVDF-coating, waterbehandeling PVDF, fluoropolymertoepassingen

Polyvinylideenfluoride (PVDF) is een veelzijdig fluoropolymer dat bekend staat om zijn chemische stabiliteit, hittebestendigheid en duurzaamheid.PVDF wordt in drie hoofdklassen ingedeeld::lithiumbatterijen,coatingkwaliteit, enwaterbehandelingsmembraangraadElk type is afgestemd op de specifieke behoeften van de industrie, van het aandrijven van elektrische voertuigen tot de bescherming van gebouwen en het zuiveren van water..

PVDF-klasse voor lithiumbatterijen

PVDF is een belangrijke speler in de wereld van lithium-ionbatterijen en fungeert als bindmiddel om elektrode-materialen bij elkaar te houden.terwijl de kleefkracht de batterijcomponenten stabiel houdt tijdens de laad-ontladingscycli.

Toepassingen: wordt gebruikt in LFP- (Lithium Iron Phosphate) en NCM- (Nickel Cobalt Manganese) batterijen, evenals in separatorcoatings om de thermische stabiliteit te verbeteren.

Waarom het belangrijk is: Met de opkomst van elektrische voertuigen (EV's) stijgt de vraag naar dit kwaliteitsniveau.

PVDF-laagkwaliteit

PVDF schijnt in architectuur en industrie, waardoor metaaloppervlakken langdurig beschermd worden.het is een goede keuze voor metalen dakbedekking en bekleding.

Toepassingen: Gevonden in iconische structuren zoals de Petronas Towers van Maleisië en Taipei 101 van Taiwan, beschermt het metaal tegen corrosie en vervaaging.

Waarom het belangrijk is: Het vermogen om de kleur en duurzaamheid gedurende decennia te behouden, maakt het een favoriet voor duurzame bouwprojecten.

PVDF van membraankwaliteit voor waterbehandeling

PVDF is ontworpen voor filtratie, van afvalwater tot zeewater.De chemische weerstand en de aanpasbare porostructuur maken het ideaal voor ultrafiltratie- en microfiltratiemembranen.

Toepassingen: Gebruikt bij de zuivering van stedelijk water en de recycling van industrieel afvalwater, zoals bij de afvalwaterinstallatie van de luchthaven van Istanbul.

Waarom het belangrijk is: Naarmate de waterschaarste toeneemt, draagt deze kwaliteit bij tot een efficiënte en betrouwbare levering van schoon water.

De juiste PVDF-kwaliteit kiezen

Of u nu accu's maakt, bouwt of waterbeheer doet, het is van cruciaal belang om de juiste PVDF-kwaliteit te kiezen.de coatingkwaliteit geeft prioriteit aan weerbestandheidBij [Uw Bedrijfsnaam] bieden wij hoogwaardige PVDF op maat aan uw industriebehoeften contact met ons op om meer te weten te komen!

PFA (perfluoroalkoxyalkane) fluoropolymer: eigenschappen, voordelen en toepassingen

Wat is PFA?

PFA (Perfluoroalkoxy Alkane) is een door smelten verwerkbaar fluoropolymer dat de uitzonderlijke chemische weerstand van PTFE (polytetrafluoroethyleen) combineert met de voordelen van thermoplastische verwerking.Vergeleken met PTFEPFA biedt een verbeterde smeltadhesie, een lagere smeltviscositeit en een gelijkwaardige corrosiebestandheid, waardoor het een zeer veelzijdig materiaal is voor veeleisende industriële toepassingen.

Belangrijkste eigenschappen en voordelen

1. Extreme weerstand tegen het milieu

Temperatuurtolerantie:Langetermijnoperatieniveau van-200°C tot +260°C, met een kortetermijnresistentie tot300°C.

Chemische traagheid:een vermogen van niet meer dan 10 W;zwavelzuur, fluorwaterstofzuur), sterke basen, organische oplosmiddelen en oxidatoren.

Ultra-lage doorlaatbaarheid:De dichte moleculaire structuur biedt uitstekende barrière eigenschappen tegen gassen en vloeistoffen.

2Elektrische en mechanische prestaties

Dielectrische eigenschappen:dielectrische constante van2.1 (1 MHz)met een laag dielektrisch verlies, waardoor het ideaal is voorhoogfrequente elektronica.

Laag wrijvingscoëfficiënt:glad oppervlak (0.05-0.08) biedt superieure antiadhesie eigenschappen.

Mechanische sterkte:Hogerbuigvermoeidheidmet een breedte van niet meer dan 50 mm,28-34 MPa.

Toepassingen van PFA in hoogwaardige industrieën

PFA's kunnen bestand zijn tegen extreme temperaturen, chemicaliën en mechanische spanningen.

1Elektronica-industrie

Hoogfrequente elektronica:Gebruikt inhoogfrequente PCB-substratenvoor stabiele dielektrische eigenschappen en een laag signaalverlies.

5G Antenna Radomes:Uitstekende weerbestandheid enlaag dielektrisch verlies.

2Medische en levenswetenschappen

Medische hulpmiddelenGebruikt inminimaal invasieve chirurgische kathetersvoor biocompatibiliteit engamma-sterilisatieresistentie.

In vitro-diagnostiek (IVD):Niet-eiwit-adsorberende oppervlakken zorgen voor een hoge nauwkeurigheid.

Implanteerbare sensorverpakking:Langdurige stabiliteit in het lichaam.

Laboratoriumapparatuur:Toepassing inchromatografiebuizenvoor superieure oplosmiddelbestendigheid enPCR-reactiecamercoatingsom nucleïnezuurverontreiniging te voorkomen.

3Vernieuwbare energie en chemische verwerking

Waterstofenergie:Gebruikt inBipolaire platen voor brandstofcellenvoor waterstofbrekbaarheid en lage contactweerstand.

Elektrolyse-dichtingen:Critisch vooralkalische elektrolysersvanwege de hoge alkalische weerstand.

Zonne- en lithiumbatterijenindustrie: met een breedte van niet meer dan 50 mmin de productie van polysilicium enLithiumbatterij-electrolytreactorvoeringenom metaalionenverontreiniging te voorkomen.

Chemische verwerking:Verpakking vooropslagtankshet hanteren van sterke zuren (bijv.zwavelzuur, fluorwaterstofzuur)).

4Voedsel- en farmaceutische industrie

Voedselverwerkingsapparatuur:met een gewicht van niet meer dan 50 kgapparatuur voor het frituren bij hoge temperatuur, vrij van giftige afgifte.

Verpakkingen voor de fermentatie van zuivelproducten:Resistent tegen zure reinigingsmiddelen.

Farmaceutische productie van de soort gebruikt voor de vervaardiging van vloeistoffen-80°C) enLinnen voor synthesereactoren met API (actief farmaceutisch bestanddeel).

PFA-productvormen en verwerkingswijzen

BijShenzhen Teflon New Material Technology Co., Ltd., leveren wij PFA inpoeder en pelletsHet kan worden verwerkt met behulp van:

Elektrostatisch sproeien

Vervorming

Extrusie

Injectievorming

PFA kan worden gebruikt voor de vervaardiging vancoatings, films, platen, staven, buizen, vezels, kabels, containers, instrumenten en diverse elektronische en elektrische componenten.

Onze diensten en technische ondersteuning

Aanpassing

We biedenmaatwerk oplossingen, waarbij parameters zoalsindex van de smeltstroom (MFI 1-40 g/10min)en transparantie om aan specifieke toepassingsvereisten te voldoen.

Certificeringen

Onze PFA-producten voldoen aan:ISO 9001, IATF 16949, CNASDe Commissie heeft de Commissie verzocht om deRoHS, REACHde certificering.

Technische bijstand

Wij biedenondersteuning bij de selectie van materiaal, vormontwerp begeleiding en verwerking optimalisatie.

Neem contact met ons op

Voor meer informatie over onzehoogwaardige PFA-fluorpolymerproductenOns team is klaar om u te helpen.productselectie, prijsstelling en technische vragen.

De belangrijkste verschillen tussen PFA en PTFE

Inleiding

PFA (Perfluoroalkoxy) en PTFE (Polytetrafluoroethyleen) zijn twee veelgebruikte fluoropolymeren met uitstekende chemische weerstand, niet-klevende eigenschappen en duurzaamheid bij hoge temperaturen.Beide materialen zijn ontstaan uit baanbrekende ontdekkingen van DuPont en zijn nu onmisbaar in verschillende industrieën.Hun verschillen in moleculaire structuur, eigenschappen en toepassingen kunnen echter een aanzienlijke invloed hebben op de materiaalkeuze voor specifieke behoeften.

Deze gids geeft een gedetailleerde vergelijking van PFA en PTFE en helpt u bij het nemen van weloverwogen beslissingen op basis van hun unieke voordelen.

Moleculaire structuur

PTFE:

Bestaat uitsluitend uit tetrafluoroethyleenmonomeren.

Bekend om zijn zeer stabiele structuur, waarbij elk koolstofatoom volledig is gebonden aan fluoratoom.

Het werd voor het eerst ontdekt in 1938 door DuPont, waarbij Teflon het meest erkende PTFE-merk is.

PFA:

Een copolymer van tetrafluoroethyleen en perfluoroalkoxyvinylether.

Het heeft een extra perfluoroalkoxy-zijdengroep, waardoor het flexibeler is.

Deelt veel eigenschappen met PTFE, maar vertoont een hogere ketenverwikkeling vanwege de gewijzigde structuur.

Belangrijkste vergelijkingen van vastgoed

Vastgoed

PTFE

PFA

Thermische weerstand

Maximale temperatuur van continu gebruik: 260°C.

Maximale temperatuur van continu gebruik: 260°C.

Vermogen bij lage temperaturen

Blijft flexibel tot -196°C.

Het presteert goed bij -196°C, maar minder dan PTFE.

Verwerking van smelt

Kan niet gesmolten worden.

Kan worden gesmolten met behulp van spuitgiet of extrusie.

Mechanische sterkte

Superieure treksterkte en duurzaamheid.

Sterker maar flexibeler dan PTFE.

Chemische weerstand

Uitstekend tegen de meeste chemicaliën.

Even sterk, maar met een hogere zuiverheid en een lager gehalte aan metaalionen.

Elektrische eigenschappen

Lage dielectrische constante, uitstekende isolatie.

Vergelijkbare isolatie maar hogere dielectrische sterkte.

Wrijving en slijtage

De laagste wrijvingscoëfficiënt van alle kunststoffen.

Een iets hogere wrijvingscoëfficiënt, maar een betere spanningskraakweerstand.

Corrosiebestendigheid

Uitstekende corrosiebestendigheid.

Superieure weerstand tegen zout.

Toepassingen

PTFE:

Elektrische isolatie:

Gebruikt in hoogfrequente kabels, coaxiale draden en connectoren vanwege de lage dielectrische constante en hoge temperatuurweerstand.

niet-klevende coatings:

Algemeen bekend om de coating van kookgerei zoals niet-klevende pannen en bakplaten.

Industriële onderdelen:

Geprefereerd voor schuiflagers, pakkingen en afdichtingen vanwege de lage wrijving en hoge duurzaamheid.

Chemische behandeling:

Ideaal voor leidingen, opslagcontainers en bekleding van apparatuur die met reactieve of corrosieve chemicaliën omgaat.

met een gewicht van niet meer dan 10 kg

Gebruikt in filtratiesystemen en waterdichte kleding voor zijn ademende en waterdichte eigenschappen.

PFA:

Injectievorm- en extrusietoepassingen:

Geschikt voor de productie van hoogzuivere leidingen, fittings en bekleding voor kritieke omgevingen.

Laboratoriumapparatuur:

Gebruikt in chemische analysesystemen vanwege de transparantie, flexibiliteit en weerstand tegen metaalionenverontreiniging.

Elektrische kabels:

Gevonden in hoogwaardige RF-kabels, inclusief 5G-netwerken, voor zijn superieure dielectrische sterkte.

Corrosiebestendige bekleding:

Gebruikt in warmtewisselaars, chemische reactoren en koelsystemen voor uitlaatgassen vanwege de thermische en chemische weerstand.

Medisch en farmaceutisch gebruik:

Meestal gebruikt in medische buizen en chirurgische instrumenten vanwege de zuiverheid en biocompatibiliteit.

SEO-tips voor onafhankelijke websites

Sleutelwoordintegratie:

Vermeld relevante zoekwoorden zoals "PFA versus PTFE", "vergelijking van fluorpolymeren" en "hoge prestaties van kunststoffen".

Meta-beschrijvingen:

Maak beknopte, sleutelwoordrijke meta-beschrijvingen zoals:

"Leer wat het verschil is tussen PFA en PTFE, twee hoogwaardige fluorpolymeren die worden gebruikt in chemische, elektrische en industriële toepassingen".

Headerstructuur:

Gebruik duidelijke koppen (H1, H2, H3) om de inhoud te organiseren voor een gemakkelijke navigatie door gebruikers en zoekmachines.

Interne koppeling:

Link naar gerelateerde inhoud, zoals productpagina's voor PFA- en PTFE-materialen, om de autoriteit van de site en de betrokkenheid van de gebruiker te verbeteren.

Alternatieve tekst voor afbeeldingen:

Voeg beschrijvende alternatieve tekst toe voor alle afbeeldingen, bv."Moleculaire structuur van PTFE met fluor-koolstof bindingen".

Mobiele optimalisatie:

Zorg ervoor dat de website snel op mobiele apparaten wordt geladen om de ranglijst te verbeteren.

Het complexe productieproces van hoogzuivere PFA-hars

Hoge zuiverheid Perfluoroalkoxy (PFA) hars is een cruciaal materiaal in industrieën die superieure chemische weerstand, hoge thermische stabiliteit en uitstekende elektrische isolatie eigenschappen vereisen.De productie van hoogzuivere PFA is een complex en meerfasig procesHieronder vindt u een overzicht van de belangrijkste stappen bij de productie van hoogzuivere PFA-harsen.

Belangrijke stappen bij de productie van hoogzuivere PFA-hars

1. Monomeersynthese

Voorbereiding van grondstoffen:De primaire grondstoffen voor de productie van hoogzuivere PFA zijn tetrafluoroethyleen (TFE) en perfluoroalkylvinylether (PAVE).terwijl PAVE wordt gesynthetiseerd door middel van meerdere chemische reacties en een zorgvuldige zuivering vereist om het gewenste zuiverheidsniveau te bereiken.

Polymerisatie reactie:TFE- en PAVE-monomeren worden in een reactievat met behulp van een katalysator gepolymeriseerd.Het polymerisatieproces vindt plaats onder gecontroleerde temperatuur (50°C tot 100°C) en druk (1 MPa tot 5 MPa)Deze reactie duurt over het algemeen enkele uren om een optimale vorming van polymeren te garanderen en de controle van deze variabelen is essentieel voor de kwaliteit van het eindproduct.

2. Na-verwerking

Vermorzelen en zeven:Na de polymerisatie is het PFA-hars meestal in de vorm van vaste blokken of korrels.Consistente deeltjesgrootte is belangrijk voor latere verwerking en toepassing.

Wassen en drogen:Het PFA-poeder wordt meerdere malen gewassen om eventuele resterende monomeren, katalysatoren of andere onzuiverheden te verwijderen.het materiaal wordt gedroogd met behulp van gespecialiseerde apparatuur om ervoor te zorgen dat het vochtgehalte onder de aanvaardbare grenswaarde ligt voor verpakking en verdere verwerking.

3. zuivering

Extractie en distillatie:Om een hoge zuiverheid te bereiken, wordt PFA-hars verder gezuiverd door extractie- en distillatieprocessen.Een zorgvuldige selectie van oplosmiddelen en destillatieomstandigheden zorgt voor de hoogste zuiverheid.

Critische vloeistofverwerking:Critische vloeistoftechnologie, met name met behulp van superkritische kooldioxide, wordt steeds populairder voor het zuiveren van hoogzuivere PFA.Deze methode maakt een effectieve zuivering onder milde omstandigheden mogelijk., waardoor het risico van het introduceren van nieuwe onzuiverheden tijdens het proces wordt verminderd.

4. Kwaliteitscontrole en verpakking

Kwaliteitscontrole:Tijdens het gehele productieproces is kwaliteitscontrole essentieel om ervoor te zorgen dat de PFA-hars aan de vereiste specificaties voldoet.deeltjesgrootteverdelingAlleen materialen die deze tests doorstaan, worden als hoogzuiver PFA beschouwd en zijn klaar voor verpakking.

Verpakking en opslag:Zodra het PFA-hars aan de vereiste kwaliteitsnormen voldoet, wordt het zorgvuldig verpakt om besmetting tijdens opslag en vervoer te voorkomen.en het materiaal moet worden bewaard in een koele, droog en goed geventileerd gebied om de kwaliteit te behouden.

Waarom hoogzuivere PFA's belangrijk zijn

Hoge zuiverheid PFA wordt veel gebruikt in kritieke toepassingen, waaronder elektronica, farmaceutische producten en chemische verwerking, waar de uitstekende chemische weerstand, hoge thermische stabiliteit,en elektrische isolatie eigenschappen zijn essentieelHet complexe productieproces zorgt ervoor dat PFA-hars voldoet aan de strenge normen van deze industrieën.de fabrikanten kunnen het hoogste niveau van kwaliteit en betrouwbaarheid garanderen.

Als u op zoek bent naar hoogzuivere PFA-materialen voor uw bedrijf, neem dan contact met ons op om meer te weten te komen over hoe onze producten aan uw specifieke eisen kunnen voldoen.

#PFA #HighPurityPFA #Fluorpolymer #ChemicalResistance #ThermalStability #MaterialScience #Manufacturing #PFAProduction

Kansen en uitdagingen op de markt voor PVDF-fluorpolymermembranen

Fluorpolymermembranen van polyvinylideenfluoride (PVDF) winnen tractie in verschillende industrieën, dankzij hun uitzonderlijke chemische weerstand, thermische stabiliteit en mechanische eigenschappen.TochIn het kader van de nieuwe technologieën wordt de markt geconfronteerd met een mix van kansen en uitdagingen.

Groeimogelijkheden op de PVDF-membraanmarkt

1Verhoging van de vraag in opkomende industrieën

Lithium-ionbatterijen:PVDF-membranen worden veel gebruikt als bindmateriaal en separator in lithium-ionbatterijen, waardoor hun prestaties en levensduur worden verbeterd.De snelle groei van de sector elektrische voertuigen (EV) en de groeiende markt voor energieopslag hebben de vraag naar lithium-ionbatterijen aanzienlijk verhoogd, waardoor de behoefte aan PVDF-membranen toeneemt.

Market Insight:Volgens Baichuan Yingfu zal de vraag naar PVDF op batterijniveau naar verwachting groeien van 25.000 ton in 2021 tot 94.000 ton in 2024, met een samengestelde jaarlijkse groeipercentage (CAGR) van meer dan 55%.

Fotovoltaïsche (PV) industrie:PVDF is een voorkeursmateriaal voor PV-backsheetmembranen vanwege zijn:

Uitstekende chemische weerstand

UV-stabiliteit

Vlamvertragendheid

Duurzaamheid onder moeilijke omstandigheden

Aangezien wereldwijde zonne-installaties groeien om de doelstellingen inzake schone energie te bereiken, zal de vraag naar PVDF in de fotovoltaïsche sector naar verwachting gestaag toenemen.

met een vermogen van meer dan 50 WPVDF-membranen bieden voordelen zoals:

Hoge waterstroom

Zuur- en alkalisch bestand

Superieure antifouling eigenschappen

Met de groeiende uitdagingen van waterschaarste en toenemende waterkwaliteitsnormen biedt de waterbehandelingsector een aanzienlijk groeipotentieel voor PVDF-membranen.

Market Insight:Volgens de Membrane Industry Association bedroeg de markt voor waterbehandelingsmembranen in 2020 $ 847 miljoen en wordt voorspeld dat het in 2027 $ 1,279 miljard zal bereiken, met een CAGR van 6,07%.

2- Stabiele groei in traditionele toepassingen

Chemische verwerking:Gebruikt in corrosiebestendige leidingen, tanks en vaten.

met een vermogen van niet meer dan 50 WIdeaal voor hoogzuivere vloeistofbehandeling.

Automobilerij:Geschikt voor hoogwaardige componenten.

Bouw:Gebruikt in architectonische coatings voor weerbestandheid en duurzaamheid.

Deze industrieën zorgen voor een consistente vraag, waardoor de positie van PVDF op de markt wordt versterkt.

Uitdagingen voor de PVDF-markt

1- Aanbod van grondstoffen en kostenbeperkingen

De primaire grondstof voor de productie van PVDF is:R142b.

Voorzieningsproblemen:Naarmate de vraag naar PVDF stijgt, is de productiecapaciteit van R142b achterblijven vanwege lange goedkeuringscycli en beperkte uitbreidingen.

Gevolgen:Een beperkt aanbod kan de productie van PVDF beperken en de kosten verhogen.

2. Regelingsdruk

PVDF is een fluoropolymer en de productie en het gebruik ervan kunnen milieuproblemen veroorzaken.

Komende beperkingen:Het Europees Agentschap voor chemische stoffen (ECHA) evalueert mogelijke verbodsbepalingen voor PVDF-membranen.

3. Intensieve concurrentie op de markt

De markt voor PVDF-membranen is zeer concurrerend:

Wereldleiders:Bedrijven alsArkema,Solvay,SKC, enKurehaHet gaat om de technologie en de merken.

Binnenlandse spelers:Chinese ondernemingen, met inbegrip vanFUMATECH,Jiaxing Gaozheng, enSuzhou GUT, worden snel opgeschroefd, waardoor het concurrentielandschap sterker wordt.

Om te kunnen gedijen, moeten bedrijven zich richten op:

Geavanceerd onderzoek en ontwikkeling

Superieure productkwaliteit

Effectieve kostencontrole

Marktvooruitzichten: balans tussen groei en uitdagingen

De markt voor PVDF-fluorpolymermembranen heeft een immens potentieel, met name in industrieën als elektrische voertuigen, fotovoltaïsche installaties en waterbehandeling.regelgevende controle, en felle concurrentie vereisen proactieve strategieën.

Op zoek naar hoogwaardige PVDF-membranen?

Wij zijn gespecialiseerd in het leveren van hoogwaardige PVDF-materialen die zijn afgestemd op de veranderende behoeften van verschillende industrieën.

Is ethyleen-tetrafluoroethyleen (ETFE) giftig?

ETFE (Ethyleen-tetrafluoroethyleen) wordt algemeen erkend om zijn veiligheid en uitzonderlijke chemische stabiliteit, waardoor het een voorkeurmateriaal in verschillende industrieën is.Het begrijpen van de eigenschappen en het correct hanteren ervan is essentieel om de veiligheid te garanderen.

Waarom ETFE algemeen als veilig wordt beschouwd

Chemische stabiliteit:ETFE is chemisch inert en reageert onder normale omstandigheden niet met de meeste stoffen.

Biocompatibiliteit:ETFE is bekend om zijn uitstekende biocompatibiliteit en wordt vaak gebruikt in medische toepassingen.

Verwerkingsveiligheid:Onder standaard verwerkingsomstandigheden stoot ETFE geen giftige gassen of deeltjes uit.zoals bij alle thermoplastieken tijdens de verwerking bij hoge temperatuur.

Situaties waarin ETFE's risico's kunnen opleveren

Hoge temperaturen of verbranding:Bij blootstelling aan extreme hitte of verbranding kan ETFEfluoridehoudende gassenEen goede ventilatie is in dergelijke situaties van cruciaal belang om gezondheidsrisico's te voorkomen.

Additieven tijdens de productie:ETFE kan additieven bevatten om de eigenschappen te verbeteren.maar voor specifieke toepassingen wordt een grondige evaluatie aanbevolen, met name die met voedsel of medisch gebruik.

Veilig gebruik en toepassingen

Toepassingen: ETFE wordt veel gebruikt in industrieën als bouw, luchtvaart, elektronica en medische apparatuur.

Voorzorgsmaatregelen bij gebruik: Zorg voor een goede ventilatie tijdens de verwerking bij hoge temperatuur en vermijd directe blootstelling aan verbrandingsbijproducten.

ETFE: Duurzaam, betrouwbaar en veilig

ETFE is een uitzonderlijk materiaal dat sterkte, flexibiliteit en veiligheid combineert.

Bent u op zoek naar hoogwaardige ETFE-materialen of heeft u deskundig advies nodig over het veilige gebruik ervan?

Taggen: ETFE, ethyleen-tetrafluorethyleen, fluoropolymeren, materiaalveiligheid, chemische stabiliteit, biocompatibele materialen, hoogwaardige kunststoffen, industriële oplossingen, duurzame materialen

Gids voor de verwerking van PFA-granules: belangrijkste overwegingen voor optimale resultaten

PFA (Perfluoroalkoxy) granulaten zijn zeer gewaardeerd in industrieën zoals elektronica, luchtvaart en chemische productie vanwege hun uitstekende chemische weerstand en thermische stabiliteit.Verwerking van PFA vereist zorgvuldige aandacht om kwalitatief hoogwaardige resultaten te garanderenIn dit artikel zullen we de belangrijkste aspecten vantemperatuurcontrole,apparatuurvereisten,verwerkingstechnieken, enveiligheidsmaatregelenom u te helpen uw operaties te optimaliseren.

1Temperatuurregeling voor PFA-verwerking

Temperatuur is van cruciaal belang bij het werken met PFA-granula's vanwege hun hoge smeltpunt en hun gevoeligheid voor warmteverschillen.

Verwerkingstemperatuurbereik:PFA heeft een smeltpunt van302°C tot 310°CBij extrusie of spuitgieten moet u ervoor zorgen dat uw apparatuur binnen dit bereik werkt.de temperatuur moet geleidelijk stijgen van de voedingszone naar de mat om een gelijkmatig smelten en een soepele materiaalstroom mogelijk te maken.

Eenvormige verwarming:Bij spuitgieten moet de matige vormtemperatuur worden gehandhaafd met geoptimaliseerde koel- of verwarmingskanalen.vervorming, of scheuren in het eindproduct.

2. Apparatuurvereisten voor PFA-granules

Het gebruik van de juiste apparatuur is essentieel voor het behoud van de kwaliteit van PFA tijdens de verwerking.

Materiële verenigbaarheid:PFA is zeer bestand tegen corrosie en chemicaliën.316L roestvrij staalof andere corrosiebestendige materialen, vooral in omgevingen met hoge temperaturen.

Schoonheid van de apparatuur:Zelfs kleine onzuiverheden kunnen de prestaties van PFA in gevaar brengen.andere componenten voor verwerking om residuele materialen of oliën te verwijderen.

3Verwerkingstechnieken voor betere resultaten

Verschillende technieken kunnen de kwaliteit van de verwerkte PFA aanzienlijk beïnvloeden.

Drogen van PFA-korrels:Hoewel PFA een lage vochtopname heeft, kan overgebleven vocht tijdens de verwerking bij hoge temperatuur blaren veroorzaken.120°C tot 150°C gedurende 2 ̊4 uurom het vochtgehalte tot onder0.02%.

Controle van snelheid en druk:Voor spuitgieten moet een drukbereik van50 ‰ 100 MPaom ervoor te zorgen dat het materiaal de mal goed vult zonder buitensporige interne spanning.

4- Veiligheid en milieuoverwegingen

De verwerking van PFA bij hoge temperaturen kan veiligheids- en milieuproblemen met zich meebrengen.

Ventilatie:Bij de verwerking kunnen kleine hoeveelheden gefluoreerde gassen vrijkomen.

Afvalbeheer:Het is belangrijk dat PFA-afval en -afval op een verantwoorde wijze worden verwijderd, omdat het fluorhoudende materiaal schadelijk is voor het milieu.Recycleer afvalstoffen waar mogelijk of werk samen met professionele recyclers voor veilige verwijdering.

Waarom een juiste verwerking van PFA belangrijk is

Het beheersen van de kunst van PFA-verwerking zorgt voor betere prestaties, levensduur en betrouwbaarheid bij veeleisende toepassingen.Van het garanderen van een uniforme temperatuurregeling tot het gebruik van compatibele apparatuur en de nadruk op veiligheid, draagt elke stap bij tot het bereiken van de best mogelijke resultaten.

Wilt u kwalitatief hoogwaardige PFA-granula's kopen of heeft u deskundige begeleiding nodig op het gebied van verwerking?

Onderzoek de voordelen van PFA

Toepassingen: Elektronica, ruimtevaart, chemische reactoren en meer

Voordelen: Hoge temperatuurstabiliteit, chemische weerstand en duurzaamheid

Neem contact met ons op om te ontdekken hoe PFA uw projecten kan verbeteren!

Tags:PB C 311 van 10.12.1994, COM (95) 372 en Buil. 7/8-1995, punt 1.3.10

Wat zijn PFA-granules en waar worden ze gebruikt?

Pfa (perfluoralkoxy) korrels, een soort vanfluorpolymeerhars, staan bekend om hunUitstekende hittebestendigheid, chemische stabiliteit, EnUitstekende verwerkingsmogelijkheden. Deze unieke eigenschappen maken ze geschikt voor verschillendekrachtige toepassingenin industrieën zoals chemicaliën, elektronica, farmaceutische producten, voedselverwerking en meer.

Laten we deBelangrijk gebruikvan PFA -korrels over verschillende sectoren:

1. Toepassingen voor chemische industrie

PFA -korrels worden zeer gewaardeerd in de chemische industrie vanwege huncorrosieweerstandEnhoge temperatuur tolerantie:

Chemische transportleidingen: Gebruikt voor het transport van zeer corrosieve stoffen zoalszwavelzuur, zoutzuur, salpeterzuur, en sterke alkalis zoalsnatriumhydroxideEnkaliumhydroxide. PFA -pijpen worden vaak gebruikt inChemische vloeistofsystemenOm een veilige en efficiënte materiaaloverdracht te garanderen.

Reactor voeringen: PFA wordt gebruikt als een binnenvoering voor reactoren inFijne chemicaliënEnfarmaceutische synthese, waar het bestand is tegen extreme temperaturen, druk en corrosieve omgevingen.

Pompen en kleppen: PFA's chemische weerstand maakt het ideaal voor het creëren van langdurigepompenEnkleppendie verzetten tegen corrosie en de levensduur van de apparatuur verlengen, waardoor deBetrouwbaarheid en efficiëntievan chemische productie.

2. Elektronica en elektrische toepassingen

In de elektronica -sector speelt PFA een cruciale rol bij het waarborgenbetrouwbaarheidEnveiligheidin krachtige apparatuur:

Kabelisolatie: Gebruikt bij de productie van krachtige draad- en kabelisolatie voorAerospace, communicatie en computersystemen. PFA handhaaft uitstekendElektrische isolatie -eigenschappenZelfs onder hoge temperaturen, om stabiel te verzekerensignaaltransmissie.

Semiconductor -apparatuuronderdelen: PFA -korrels worden gebruikt bij de productie vanWafeldragers, transmissiebuizen,EnReactiekamersin halfgeleiderfabricage. Zijnlage wrijvingEnchemische stabiliteitBescherm gevoelige halfgeleidermaterialen tegen besmetting.

Elektronica -component inkapseling: PFA dient als een beschermend materiaal voorelektronische componenten. Het is uitstekendafdichtingEnweerweerstandHelp de levensduur te verbeteren enbetrouwbaarheidvan elektronische apparaten.

3. Medische en farmaceutische toepassingen

PFA'sbiocompatibiliteitEnchemische inertieMaak het ideaal voor verschillende medische toepassingen:

Componenten van medische hulpmiddelen: PFA -korrels worden gebruikt om kritieke componenten van medische hulpmiddelen te produceren, zoalsspuiten, infuusbuizen, Endialyseapparatuur, ervoor zorgen dat veiligheid en betrouwbaarheid in gezondheidszorgtoepassingen.

Farmaceutische verpakking: PFA wordt gebruikt om te producerenMaterialen voor geneesmiddelenverpakkingenzoalsflesjeEnflessen. Het voorkomtVocht, besmetting, Enoxidatie, onderhouden van dekwaliteitEndoeltreffendheidvan farmaceutische producten.

4. Toepassingen in de voedingsindustrie

PFA-korrels worden vanwege hun eigenschappen veelvuldig gebruikt in de voedingsmiddelenindustrieniet-toxiciteitEnweerstand tegen vervuiling:

Onderdelen van voedselverwerkende apparatuur: Gebruikt binnenmixers, brekers, Entransportbandenbinnen voedselverwerkingsapparatuur. Zijngeurloosde natuur zorgt ervoor dat voedselproducten vrij blijven van elke besmetting, voldoenvoedselveiligheidsnormen.

Voedselverpakking: PFA wordt ook gebruikt bij de productie vanverpakkingsmateriaal van voedingskwaliteit, inbegrepentassenEndozen, aanbiedenuitstekende barrière-eigenschappenEnweersbestendigheidom voedsel langer vers te houden.

5. Lucht- en ruimtevaarttoepassingen

In de lucht- en ruimtevaartindustrie biedt PFA oplossingen voorextreme omgevingen:

Vliegtuigmotoronderdelen: Bij de vervaardiging wordt PFA gebruiktbrandstofleidingen, afdichtingen, Enpakkingenvoor vliegtuigmotoren, waar het goed presteerthoge temperatuur, hoge druk, Encorrosiefomgevingen.

Elektrische systemen voor vliegtuigen: PFA is essentieel bijelektrische kabels,isolatie, Enbeschermende coatingsgebruikt in vliegtuigen, waardoor stabiele elektrische systemen worden gegarandeerdbetrouwbare prestatieszelfs onder extreme omstandigheden.

Conclusie

Met zijn opmerkelijke kenmerken zoalschemische weerstand,hoge thermische stabiliteit, Enuitstekende verwerkingseigenschappen,PFA-korrelszijn onmisbaar in meerdere industrieën. Vanchemisch transportEnelektronicanaarmedische apparatenEnruimtevaart, PFA blijft leverenuitzonderlijke prestatiesin veeleisende omgevingen.

Waarom kiezen voor PFA?

PFA-korrels zijn het materiaal bij uitstek voor bedrijven die dit nodig hebbenbetrouwbaar, duurzaam, Enhoge prestatiesoplossingen voor hun kritische toepassingen.

Klaar om meer te leren of PFA voor uw branche te verkennen?

#PFA #Fluoropolymeer #HighPerformanceMaterials #ChemicalResistance #ElectricalInsulation #Aerospace #Medical Devices #FarmaceuticalPackaging #FoodIndustry #Elektronica #Semiconductor

Uitgebreide analyse van PTFE-materiaal en toepassingen

Polytetrafluoroethyleen (PTFE), algemeen bekend als teflon, is een hoogwaardig polymeermateriaal dat bekend staat om zijn uitzonderlijke eigenschappen.gemakkelijk te reinigen oppervlakken, lage wrijving, chemische weerstand, thermische stabiliteit en uitstekende isolatie, is PTFE een essentieel onderdeel geworden in verschillende industriële en consumententoepassingen.Dit artikel geeft een gedetailleerd overzicht van de eigenschappen en toepassingen van PTFE, zodat u de waarde ervan in de moderne industrie beter begrijpt.

Belangrijkste kenmerken van PTFE

Niet-klevend oppervlakPTFE heeft een uiterst glad oppervlak met een zeer lage wrijvingscoëfficiënt, waardoor het bestand is tegen hechting en gemakkelijk te reinigen is.

HoogtemperatuurbestendigheidPTFE blijft stabiel in een breed temperatuurbereik van -200 °C tot 260 °C, waardoor het geschikt is voor omgevingen met hoge temperaturen.

Chemische weerstandPTFE vertoont uitzonderlijke weerstand tegen bijna alle chemicaliën, waaronder sterke zuren, basen en organische oplosmiddelen.

Elektrische isolatieAls uitstekende elektrische isolatie wordt PTFE veel gebruikt in de elektronica- en elektrotechnische industrie.

WeerstandPTFE is bestand tegen UV-straling en ruwe weersomstandigheden, waardoor langdurige prestaties zonder veroudering worden gewaarborgd, ideaal voor gebruik in de buitenlucht.

Hoofdtoepassingen van PTFE

1.Niet-klevende coatings

De niet-klevende en lage wrijving eigenschappen van PTFE maken het een populaire keuze voor kookgerei coatings, zoals niet-klevende pannen, bakplaten en gebakvormen, waardoor een superieure kookbeleving.

2.Toepassingen in buizen

PTFE-buizen worden zeer gewaardeerd omwille van hun uitstekende chemische weerstand, thermische stabiliteit en isolatie eigenschappen.

Kabel omhulsel: Beschermt draden tegen hoge temperaturen en corrosieve omgevingen.

Transport van chemische stoffen en vloeistoffen bij hoge temperaturen: Geschikt voor zuren, basen en organische oplosmiddelen.

Overdracht van reagentia en warmte-uitwisseling: Zorgt voor veilig en efficiënt chemisch transport en thermisch beheer.

Isolatie voor elektronica: Biedt betrouwbare isolatie en warmtebestandheid voor elektronische componenten.

PTFE-buizen worden ook teflonbuizen genoemd, transparante teflonbuizen, PFA-buizen, FEP-buizen en meer,met variaties zoals gegolfde buizen en uitbreidbare buizen die beschikbaar zijn voor specifieke behoeften.

3.Toepassingen in staven

PTFE-staven (ook bekend als teflonstaven) worden veel gebruikt voor het bewerken van industriële onderdelen die bestand zijn tegen hoge temperaturen, chemische stoffen en weersomstandigheden.

Breed werktemperatuurbereik (-200°C tot 260°C)

Lage wrijvingscoëfficiënt

Uitstekende chemische weerstand

Superieure elektrische isolatie

Hoge treksterkte

PTFE-staven zijn een essentieel materiaal voor het maken van corrosiebestendige componenten in industriële toepassingen.

4.Andere industriële componenten

Dankzij zijn unieke eigenschappen wordt PTFE ook veel gebruikt bij de productie van afdichtingen, pakkingen, lagers, rails, golfbuizen en andere hoogwaardige industriële componenten.

Waarom PTFE-producten kiezen?

PTFE's duurzaamheid, betrouwbaarheid en veelzijdigheid maken het onmisbaar op zowel industriële als consumentenmarkten.Het is een zeer geschikt materiaal voor veel industrieën..

Modificatie en optimalisatie van PTFE-binders in droge elektrode technologie voor lithium-ionbatterijen

Inleiding: Het begrijpen van droogelektrode technologie en PTFE bindmiddel

In de ontwikkeling vanmet een vermogen van niet meer dan 10 W,droogelektrode technologieHet is een proces waarbij actieve materialen worden gemengd met geleidende additieven zoalskoolstofzwartenPTFE (polytetrafluorethyleen)Het doel is om eendriedimensionale netwerkstructuurDit helpt de actieve materialen en geleidende additieven samen te binden, wat resulteert in een stabielere, efficiëntere en krachtiger elektrode.

Er zijn echter nog steeds uitdagingen, met name met betrekking totPTFE als bindmiddelHet rechtstreeks gebruik van PTFE kan leiden totLithium-ion reactiesdat formulierLithiumfluorideDit probleem kan worden opgelost door PTFE te wijzigen, waardoor het beter geschikt is voor droge elektrodeprocessen.

Waarom PTFE-modificatie essentieel is voor droge elektrode technologie

Uitdagingen met PTFE als bindmiddel:

Lithiumfluoridevorming: Wanneer PTFE rechtstreeks als bindmiddel wordt gebruikt, reageert het met lithiumionen en vormtLithiumfluorideen de band tussen de elektrodecomponenten verzwakken.

Nood aan PTFE-wijziging: Om dit op te lossen, moet PTFE worden onderworpen aanwijzigingenDe meest voorkomende methoden zijn:koolstofcoatingHet PTFE-bindmiddel wordt passivatief gemaakt, waardoor degeleidbaarheid, enPTFE in kleinere deeltjes slijpenom deuniformiteitenhechtingvan het elektrode materiaal.

Optimalisatie van het droogelektrodeproces: apparatuur en technieken

Geavanceerde rollenpers- en -vermalingsapparatuurHet droogelektrodeproces maakt geen gebruik van vloeibare oplosmiddelen, dus er is gespecialiseerde apparatuur nodig om schade aan de elektrode te voorkomen.actieve stoffenensamenvoegingvan poeders.rollenpersenenmengtoestellenzijn noodzakelijk om de consistentie te behouden en de binding en structuur van de elektrodefilm te optimaliseren.

Het handhaven van eenvormigheid in elektrodefilmsHet bereiken van consistentiedikteHet is een grote uitdaging om de elektrodefilm te vergroten.kathodematerialenzijnelektrochemisch actiefOm dit aan te pakken, moeten fabrikanten hun roldruk, nauwkeurigheid en uniformiteit verfijnen om een hoogwaardige elektrodefolie te garanderen.

De weg naar voren: innovaties op het gebied van droge elektrode technologie

Naarmate de technologie van de droge elektrode vooruitgang boekt, zal de nadruk worden gelegd op het verbeteren van debinderfiberiseringtijdens het mengproces van poeder,zelfdragende droge elektrodefolieDeze stap is essentieel voor de verbetering van deelektrodeprestatiesen verbeterenproductie-efficiëntie.

Belangrijkste innovaties en ontwikkelingen:

Ontwikkeling van nieuwe PTFE-varianten: Het aanpakken van kwesties alslaag potentieel lithiumintercalatie.

Alternatieve bindmiddelen onderzoeken: Onderzoek naarPVDF (polyvinylideenfluoride)en zelfsfluorvrije bindmiddelenDit zou een betere elektrochemische stabiliteit kunnen bieden en een duurzamere oplossing bieden voor batterijen van de volgende generatie.

De toekomst van de droogelektrode-technologie

De toekomst van de droge elektrode technologie ligt in de mogelijkheid omstabiele, efficiënte elektrodenmetzelfdragende structuren. Door verbeteringPTFE-bindmiddel wijzigingenenverwerkingsapparatuur, zal de industrie de huidige beperkingen overwinnen en de weg vrijmaken voorgrotere, efficiëntere productie van batterijen.

Als de vraag naarhoogwaardige materialenIn de eerste plaats is het belangrijk dat de technologie van de droge elektrode in de eerste plaats in de innovatie wordt gebruikt.geavanceerde batterijenen bijdragen aan een meerduurzame toekomst.

Conclusie: behoefte aan verbeterde PTFE en alternatieve bindmiddelen

De wijziging vanPTFE-bindersHet is van cruciaal belang om de prestaties van de droge elektrode technologie te verbeteren.de mogelijkheid voor efficiëntere en betrouwbaarder batterijen groeitDe vooruitgang van deze technologie zal bijdragen aan de toenemende vraag naarduurzame energieoplossingen.

Belangrijkste lessen:

De modificatie van PTFE is essentieel voor de verbeteringbinderprestatiesin de technologie van droge elektroden.

De ontwikkeling vannieuwe PTFE-variantenenalternatieve bindmiddelenis cruciaal voor de volgende generatietoepassingen voor batterijen.

Geavanceerde apparatuurenverwerkingstechniekenzijn nodig om te optimaliserengelijkmatigheid van de filmenintegriteit van de elektrode.

Wat zijn uw gedachten over de toekomst van droge elektrode technologie?Deel uw inzichten en ideeën in de onderstaande opmerkingen!

De rol van fluorpolymeren in de halfgeleiderproductie: hoogwaardige materialen die de productie van chips stimuleren

De unieke waarde van fluoropolymeren in de halfgeleiderindustrie

Fluorpolymeren zijn hoogwaardige materialen die bekend staan om hun uitzonderlijke fysische en chemische eigenschappen, waardoor ze onmisbaar zijn bij de vervaardiging van halfgeleiders.Van de behandeling van zeer corrosieve chemicaliën in pijpleidingen tot het garanderen van ultra-schone omgevingen voor de productie van chipsIn het verleden hebben fluoropolymeren een brede toepassingsruimte in verschillende processen.

In de moderne industrie vormen halfgeleiders de kern van technologieën die slimme apparaten, elektrische voertuigen, 5G-netwerken en datacenters aansturen.zijn essentieel voor de efficiënte en betrouwbare productie van deze halfgeleiders.

Belangrijkste kenmerken van fluoropolymeren

Chemische weerstand

Fluorpolymeren vertonen een uitstekende weerstand tegen zeer corrosieve chemicaliën die worden gebruikt bij de vervaardiging van halfgeleiders, waardoor de levensduur van apparatuur wordt verlengd.

Stabiliteit bij hoge temperaturen

Deze materialen blijven stabiel bij extreme temperaturen en voldoen aan de strenge eisen van hogetemperatuurprocessen bij de productie van chips.

Hoge zuiverheid en lage verontreiniging

Fluorpolymeren produceren minimale extracteerbare stoffen, waardoor fabrikanten een ultrazuivere productieomgeving kunnen behouden en de risico's op verontreiniging kunnen verminderen.

Belangrijkste toepassingen van fluoropolymeren in de productie van halfgeleiders

Systemen voor het behandelen van vloeistoffen

Fluorpolymeren worden veel gebruikt in bekleding en coatings voor buizen, kleppen, pompen en opslagtanks, waardoor het veilig vervoer van corrosieve chemicaliën wordt gewaarborgd.

Filtermembranen en behuizingen

Als filtermateriaal behouden fluorpolymeren een uitstekende prestatie in extreme omgevingen, waardoor de zuiverheid van de productie wordt gewaarborgd.

Componenten van halfgeleiderapparatuur

Vanwege hun hittebestendigheid, UV-stabiliteit en chemische duurzaamheid worden fluorpolymeren gebruikt in reactiecamera's en andere kritieke componenten.

Printplaten (PCB's)

Fluorpolymeren zorgen voor lage dielectrische constanten, hoge vlambestandheid en lage vochtabsorptie, waardoor de signaaloverdracht in PCB's met hoge snelheid wordt ondersteund.

Schimmelvrijmakende films

Fluorpolymeren zijn niet-klevend en hittebestendig, waardoor ze onmisbaar zijn in halfgeleidervormtoepassingen.

#Fluorpolymeren #Halvervoerderproductie #Technologie-innovatie #Hoge zuiverheidsmaterialen #Chipproductie #Chemische weerstand #5G-technologie #Moderne industrie

De vitale rol van halfgeleiders in de moderne technologie en hun invloed op de wereldeconomie

InleidingHalfgeleiders, meestal samengesteld uit silicium, zijn materialen met elektrische geleidbaarheid die tussen isolatoren zoals glas en geleiders zoals koper of aluminium valt.Deze materialen zijn onmisbaar in moderne elektronica.In de eerste plaats is het de bedoeling dat de Commissie in het kader van haar werkzaamheden op het gebied van de onderlinge aanpassing van de wetgevingen van de Lid-Staten en van het Europees Parlement de nodige maatregelen treft om de onderlinge aanpassing van de wetgevingen van de Lid-Staten te vergemakkelijken." Deze unieke eigenschap maakt het mogelijk om halfgeleiders te gebruiken in een breed scala van elektronische apparaten.Als ruggengraat van de moderne technologie staan halfgeleiders centraal in innovatie in verschillende industrieën.

Wat zijn halfgeleiders?

Halvegeleiders zijn materialen die elektrische geleidbaarheid hebben tussen die van een geleider en een isolator. Dit stelt hen in staat om elektrische stromen te regelen op manieren die zuivere geleiders niet kunnen.De vier belangrijkste soorten halfgeleiders, extrinsic, p-type en n-type zijn ontworpen om te voldoen aan de specifieke eisen van de elektronische componenten waarin ze worden gebruikt.de fabrikanten kunnen een breed scala aan onderdelen produceren, met inbegrip van transistors, diodes en microchips, die cruciaal zijn in vrijwel alle elektronische apparaten.

Het belang van halfgeleiders in de elektronica

Deze materialen worden gebruikt in diverse apparaten zoals smartphones, computers, huishoudelijke apparaten, gaming hardware,medische instrumentenDe halfgeleiderindustrie werkt volgens een simpel principe:kleiner, sneller en goedkoperNaarmate de technologie evolueert, blijft de vraag naar krachtigere en efficiëntere chips groeien, wat innovatie in de halfgeleiderruimte drijft.

Een halfgeleider kan bijvoorbeeld een variabele weerstand vertonen, waardoor het zich afhankelijk van de stroomrichting anders kan gedragen.Bovendien, ze reageren op licht en warmte, waardoor ze ideaal zijn voor toepassingen zoals energieomzetting, signaalversterking en schakelen in elektronische circuits.

De halfgeleiderindustrie: een barometer van de economische gezondheid

De helftgeleiderindustrie is cyclisch en ervaart fasen van opkomst en ondergang naarmate de technologie vooruitgaat en de marktvraag verschuift.Bedrijven die halfgeleiders produceren en testen, worden vaak gezien als een weerspiegeling van de algemene gezondheid van de economieIn feite is de halfgeleidersector van cruciaal belang voor zowel de Amerikaanse als de wereldeconomie.auto'snaarmobiele apparatenenComputing.

Met het groeiende belang van halfgeleiders in alles van autonome voertuigen tot de volgende generatie consumentenelektronica,de industrie blijft een essentiële rol spelen in de mondiale economische ontwikkeling. degeavanceerde productieentestenDe ontwikkeling van halfgeleiderproducten, zoals geïntegreerde schakelingen en microchips, is van fundamenteel belang voor de technologische vooruitgang in bijna elke sector.

Investeringsmogelijkheden in de halfgeleiderindustrie

Voor beleggers biedt de halfgeleiderindustrie talrijke kansen, hoewel deze ook bekend staat om zijn volatiliteit.Het cyclische karakter van de sector betekent dat bedrijven in de sector perioden van snelle groei en daaruit volgende dalingen meemaken.Naast investeringen in individuele halfgeleiderfabrikanten kunnen beleggers ook beleggingsfondsen (ETF's) en indexfondsen overwegen, die hen in staat stellen hun investeringen te diversifiëren in verschillende sectoren.chipmakersenfabrikanten van chipapparatuurDeze fondsen kunnen blootstelling bieden aan de algehele prestaties van de halfgeleidermarkt, zonder het risico te lopen in één enkel bedrijf te investeren.

De toekomst van halfgeleiders

De toekomst van de halfgeleiders is veelbelovend.kunstmatige intelligentie (AI),5G-technologie,Internet van de dingen (IoT), eninnovatie in de automobielindustrieIn het kader van de nieuwe ontwikkelingen in de semiconductorindustrie zal de ontwikkeling van de industrie met een buitengewoon snel tempo blijven doorgaan.kwantumcomputing,5G-infrastructuur, enenergiezuinige apparatenIn de toekomst zullen halfgeleiders de kern blijven van de technologische ontwikkeling.

Bovendien, alsduurzaamheidenmilieuresponsbaarheidIn het kader van de nieuwe technologieën, die steeds belangrijker worden, richt de halfgeleiderindustrie zich ook op:energiezuinige productieprocessenenmilieuvriendelijke materialenom de milieueffecten te minimaliseren.

Conclusies

In de eerste plaats is het van belang dat de Europese Commissie in haar verslag over de ontwikkeling van de technologieën in de hele wereld de nadruk legt op de noodzaak van een betere integratie van de technologieën in de samenleving.halfgeleiderindustrieDe Commissie heeft in het kader van haar werkzaamheden in heteconomische groei,technologische vooruitgang, enindustriële evolutieHet begrijpen van de impact ervan is essentieel voor iedereen die geïnteresseerd is in de toekomst van technologie en de wereldeconomie.

#Semi-geleiders #Technologie-innovatie #Elektronica-industrie #Economische groei #Tech-investeringen #FutureTech #SmartDevices #GlobalEconomy #ChipManufacturing #SustainableTechnology

De rol van PFA-kleppen en leidingssystemen bij de behandeling van corrosieve waterbronnen

In sommige regio's bevatten waterbronnen verschillende corrosieve stoffen.die hogere eisen stellen aan waterzuiveringssystemenDit artikel richt zich op de cruciale rol vanPFA (perfluoroalkoxy)kleppeën en leidingssystemen voor de behandeling van corrosieve waterbronnen.

1.Uitzonderlijke corrosiebestendigheid van PFA-materialen

PFA is een hoogwaardig polymeer dat bekend staat om zijnuitstekende corrosiebestendigheidHet kan bestand zijn tegen corrosieve stoffen zoals zuren, alkalis en oxidatieve stoffen, waardoorPFA-kleppen en leidingsystemeneen ideale keuze voor het hanteren van corrosieve waterbronnen.betrouwbare werking op lange termijnDe Commissie heeft de Commissie verzocht om een verslag uit te brengen over de resultaten van de evaluatie.

2.Eigenschappen tegen verontreiniging

PFA-materialen hebben eenglad oppervlakDit helpt de ophoping en accumulatie van corrosieve stoffen in het leidingsysteem te voorkomen.anti-verontreiniging eigenschappenDe Commissie heeft in haar advies vanefficiënte werkingDe Commissie heeft in het kader van delevensduurDe Commissie heeft de Commissie verzocht om een verslag uit te brengen over de resultaten van de onderzoeksprocedure.

3.Temperatuur- en drukstabiliteit

PFA-kleppen en leidingsystemenaanboduitstekende temperatuurstabiliteitDeze aanpassingsvermogen zorgt ervoor dat het systeem kan omgaan met de temperatuurschommelingen van waterbronnen.een stabiele werking garanderen, zelfs onder extreme omstandighedenBovendien zijn de PFA'sdrukweerstandstelt het in staat om te reageren op scenario's van hoge druk die zich in het systeem kunnen voordoen.

4.Voordelen voor het milieu

PFA is eenmilieuvriendelijk materiaalMet de toenemende milieunormen in de waterzuiveringsindustrie is het gebruik van waterverontreinigende stoffen in de watervoorziening in de meeste landen in de wereld een belangrijke factor in de verbetering van de kwaliteit van de watervoorziening.het gebruik van milieuvriendelijke materialen zoals PFA is essentieel geworden. Door op te nemenPFA-kleppen en leidingsystemen, kunnen de industrieën hun milieueffect verminderen door zich aan te passen aan dede beginselen van duurzame ontwikkeling.

5.Brede toepassingsgebieden

PFA-kleppen en leidingssystemen worden op grote schaal gebruikt in industriële sectoren zoals:chemische stof,vermogen,elektronica, enfarmaceutische productenZij spelen een bijzonder belangrijke rol bij de behandeling van waterbronnen die zure en alkalische stoffen bevatten.Hun succesvolle toepassing in deze industrieën levert waardevolle inzichten op voor andere vergelijkbare scenario's.

Conclusies

Tot slot,PFA-kleppen en leidingsystemenDe voornaamste doelstellingen van het programma zijn:corrosiebestendigheid,anti-verontreiniging eigenschappen, entemperatuur- en drukstabiliteitdebetrouwbaar en duurzaamIn het kader van de milieuproblemen blijft PFA ook de exploitatie van waterzuiveringssystemen bevorderen.milieuvriendelijke oplossingendie bijdragen tot duurzame praktijken in de waterbehandeling.

Voor bedrijven die de efficiëntie en betrouwbaarheid van hun waterzuiveringssystemen willen verbeteren,PFA-kleppen en leidingsystemeneen effectieve en duurzame oplossing bieden die voldoet aan zowel prestatie- als milieunormen.

#PFAValves #CorrosiveWaterTreatment #WaterPurification #EnvironmentalSolutions #CorrosionResistance #SustainableIndustry #WaterTreatmentSystems #HighPerformanceMaterials #EcoFriendlyTechnology #IndustrialPipingSystems

Verschillen tussen halfgeleiderkleppen en conventionele kleppen: een uitgebreide vergelijking

De verschillen tussen halfgeleiderkleppen en conventionele kleppen worden niet alleen weerspiegeld in materialen en productiestandaarden,maar ook in hun prestatiekenmerken en toepassingsgebiedenDit artikel geeft een gedetailleerde vergelijking van deze twee soorten kleppen en helpt u hun unieke voordelen in verschillende industrieën te begrijpen.

1.Materiaal- en fabricagenormen

Halveringskleppen gebruiken meestalPFA (perfluoroalkoxy), een hoogwaardig materiaal dat bekend staat om zijn uitstekendecorrosiebestendigheid,hoogtemperatuurbestendigheid, enchemische stabiliteitDeze eigenschappen maken PFA een ideale keuze voor halfgeleiderkleppen, waardoor ze bestand zijn tegen de harde omstandigheden van hoogzuivere mediumcontrole.conventionele kleppenworden vaak gemaakt van materialen zoals:gietijzer,koolstofstaal, enroestvrij staal, die verschillende prestaties bieden en niet kunnen voldoen aan de strenge eisen voor hoogzuivere mediumcontrole in halfgeleiders.

In termen vanproductiestandaardenIn de eerste plaats zijn de halfgeleiderkleppen met uitzonderlijke precisie gebouwd om ervoor te zorgen dat de interne componenten geen dode zones of residuen hebben en voldoen aan de hoge normen voor hoogzuivere media.,In tegenstelling hiertoe hebben ze een eenvoudiger productieproces en minder nauwkeurige eisen.

2.Performance-kenmerken

met een vermogen van niet meer dan 50 Wworden gekenmerkt door een lage wrijving, waardoor de opening en sluiting soepeler verlopen en lekken en slijtage worden verminderd.Dit is met name belangrijk in scenario's waarin de kleppen vaak worden gebruikt of gedurende langere tijd continu worden gebruikt.Bovendien bieden halfgeleiderkleppennauwkeurige stroom- en drukregeling, waardoor ze van onschatbare waarde zijn in hoogprecisieprocessen en experimentele toepassingen.

Terwijlconventionele kleppenDeze systemen kunnen de basiswerkzaamheden van het openen en sluiten uitvoeren, maar vertonen over het algemeen niet zo goed in termen van lage wrijving en kunnen niet overeenkomen met de precisie van halfgeleiderkleppen bij de stroom- en drukregeling.Conventioneel gebruikte kleppen worden doorgaans gebruikt in toepassingen waar de basisstroom- en drukregeling voldoende is, maar ze missen de hoge nauwkeurigheid die vereist is bij halfgeleiderprocessen.

3.Toepassingsgebieden

In termen vantoepassingsgebieden,met een vermogen van niet meer dan 50 Ween cruciale rol spelen invervaardiging van halfgeleiders, met name bij processen waarbijchemisch vervoer,vloeistofcontrole, engascontroleZe zijn onmisbaar in industrieën zoals waferfabricage en chemische etsen, waar het behoud van hoog zuiverheidscondities van cruciaal belang is.

In tegenstelling,conventionele kleppenworden vaker gebruikt in verschillendeindustriëleencommerciële pijpleidingssystemenHoewel conventionele kleppen in veel situaties betrouwbare prestaties kunnen bieden, is hun gebruik meer algemeen.en niet zijn ontworpen om te voldoen aan de hoge precisie eisen van de productie van halfgeleiders.

4.Andere soorten halfgeleiderkleppen

Naast de hoogzuivere mediumcontroleventielen die worden gebruikt bij de vervaardiging van halfgeleiders, bestaat er nog een ander type halfgeleiderklep, zoals deThyristorklepDeze kleppen zijn uitstekend innauwkeurige regeling van het circuitenSchakeling van wisselstroomDeze klepsoort verschilt van de klepsoorten voor de vervaardiging van halfgeleiders, maar de klepsoorten die worden gebruikt voor de productie van elektrische apparaten en energiesystemen zijn zeer geschikt.beide soorten tonen de aanzienlijke invloed van de halfgeleidertechnologie op de klepindustrie.

Conclusies

Samengevat verschillen halfgeleiderkleppen en conventionele kleppen aanzienlijk inmateriaalkeuze,fabricageprecisie,prestatiekenmerken, entoepassingsveldenHalveringskleppen bieden ongeëvenaarde voordelen in dehoogzuivere mediumcontrole,nauwkeurige regulering van de doorstroming en druk, enhoogprecisieprocessenIn tegenstelling hiertoe worden conventionele kleppen voornamelijk gebruikt in algemene industriële en commerciële leidingsystemen.waar een basisstroom- en drukregeling nodig isMet de voortdurende vooruitgang van de halfgeleidertechnologie zullen halfgeleiderkleppen steeds vaker worden toegepast en een cruciale rol spelen bij het stimuleren van technologische innovatie.

# halfgeleiderklep # PFAVklep # HighPurityMediumControl # FlowControl # PressureControl # SemiconductorManufacturing # ValveTechnology # IndustrialApplications

FEP-film kenmerken en toepassingen

FEP-film kenmerken en toepassingen

FEP-film(Fluorinated Ethylene Propylene Film) is een hoogwaardig materiaal dat bekend staat om zijn uitstekende thermische stabiliteit, chemische weerstand en elektrische isolatie eigenschappen.Deze eigenschappen maken het een ideale keuze voor een breed scala van industriële, elektronische en medische toepassingen.

Belangrijkste kenmerken van FEP-film:

Uitstekende hechting en hitteverzetting

FEP-film biedt een sterke hechting op materialen zoals F4 en metalen en kan ook warmteverzegeld worden, waardoor het veelzijdig is voor verschillende industriële processen.

Weerstand tegen extreme temperaturenFEP-film behoudt zijn prestaties bij temperaturen van -200 °C tot +200 °C, waardoor het geschikt is voor zowel extreme hitte als koude omgevingen.

Niet-klevend oppervlakMet een contacthoek van θ=114° is FEP-film bestand tegen water, olie en andere stoffen, waardoor het uitstekende kleefvastheid biedt voor een breed scala aan toepassingen.

Superieure elektrische isolatieMet een hoge volumeweerstand (> 1018Ω·m) en oppervlakteweerstand (> 2×1013Ω) is FEP-film zeer effectief bij het voorkomen van elektrisch lekken, waardoor het ideaal is voor elektrische isolatie.

Stabiele dielectrische eigenschappenFEP-film behoudt een stabiele dielectrische constante van 2,1 over frequenties van 60 Hz tot 60 MHz, waardoor een betrouwbare prestatie wordt gewaarborgd, zelfs onder hoge frequentie en hoge spanning.

Hoge transparantie en lage brekingsindexFEP-film biedt een uitstekende UV- en zichtbaar lichttransmissie, evenals de laagste brekingsindex onder kunststoffen, waardoor het ideaal is voor optische en transparante toepassingen.

ArcweerstandFEP-folie is zeer bestand tegen elektrische bogen, met een weerstandstijd van meer dan 165 seconden, waardoor het geschikt is voor gebruik in hoogspanningsomgevingen.

Toepassingen van FEP-film:

Elektronica en elektrische componentenFEP-film wordt veel gebruikt in condensatoren, draadisolatie en als beschermende film voor gevoelige elektronische componenten.

Industriële toepassingenHet wordt gebruikt als een hoge-temperatuur kleeffilm voor transportbanden, afdichting films, en als basismateriaal voor hoge-temperatuur banden.

Medische en biotechnologische technologieFEP-folie wordt gebruikt voor cryogene bescherming van biologische monsters en zorgt voor stabiliteit tijdens opslag en transport bij lage temperaturen.

Explosiebestendige elektrische apparatuurVanwege zijn uitstekende isolatie-eigenschappen wordt FEP-folie gebruikt voor oppervlaktebescherming en isolatie in explosiebestendige elektromotoren en -apparaten.

Hoogwaardige industriële toepassingenHet wordt ook gebruikt in niet-metalen compensatoren, warmte-dichtingstoepassingen, ijzeren zolenplaten en meer.

Conclusie:

De unieke combinatie van hoge thermische stabiliteit, niet-klevende eigenschappen, elektrische isolatie en transparantie van FEP-folie maakt het een cruciaal materiaal in veel hightech toepassingen.

ePTFE De geavanceerde polymeer voor veelzijdige toepassingen

ePTFE De geavanceerde polymeer voor veelzijdige toepassingen

ePTFE (Expanded PTFE) is een hoogwaardig polymeer dat wordt gemaakt door PTFE-hars te rekken. Het behoudt de belangrijkste kenmerken van PTFE, zoals chemische traagheid, lage wrijving, breed temperatuurbereik,hydrofobieBovendien biedt ePTFE een superieure thermische stabiliteit, een lage verliesfactor, flexibiliteit en een lage dielectrische constante.

Waarom ePTFE opvalt:

✅Chemische weerstand:Hij houdt het tegen in zware omgevingen.

✅Laag wrijvingsniveau:Ideaal voor zegels en pakkingen.

✅Porieuze structuur:Waterdicht maar ademend.

✅Superieure kracht:De treksterkte is tot 10 keer die van PTFE.

✅Veelzijdige formuleringen:Verkrijgbaar in banden, films, buizen, vezels en vellen.

Belangrijkste toepassingen:

Industriële filtratie:Gebruikt in hoogwaardige filters voor industrieën als voedsel, farmaceutische producten en chemicaliën, zorgt ePTFE voor nul-uitstoot in overeenstemming met de milieuregels.

Medische & Biotech:De hydrofobie maakt het perfect voor wondverzorging, chirurgische filters en celcultuur.

Textiel & Stoffen:Hoge duurzaamheid en UV-resistentie, ePTFE wordt gebruikt in prestatie stoffen, beschermende kleding en industriële textiel.

Elektronica en afdichtingen:Ideaal voor dielektrische materialen, kabelisolatie en afdichtingen in elektronische toepassingen.

Met zijn ongeëvenaarde veelzijdigheid en prestaties verlegt ePTFE grenzen in alle industrieën.

Eerste succesvolle operatie met PEEK-schroeven voor cranioplastie: een doorbraak in de medische technologie en de ontwikkeling van huishoudelijk materiaal

Op 23 december 2024 heeft een team onder leiding van dr. Zhou Jianyun from the Department of Neurosurgery at the China Rehabilitation Research Center (Beijing Bo'ai Hospital) successfully performed the world's first cranioplasty using PEEK (Polyetheretherketone) screwsDit betekent een belangrijke doorbraak in de cranioplastie-technologie en het eerste gebruik van een volledige reeks PEEK-materialen (PEEK-botplaten, PEEK-verbindingsplaten,en PEEK-schroeven) bij cranioplastie chirurgie, waarmee een nieuwe technologische maatstaf wereldwijd wordt vastgesteld.

Voordelen van PEEK-materiaal op medisch gebied

Polyetheretherketon (PEEK) is een uitzonderlijk hoogwaardig biomateriaal met uitstekende weefselcompatibiliteit, beeldvormingcompatibiliteit en mechanische eigenschappen.Vergeleken met traditionele metalen implantatenDe elastische modulus van PEEK is dichter bij dat van menselijk bot, wat het stressbeschermende effect helpt verminderen en de groei en genezing van botweefsel bevordert.PEEK wordt veel gebruikt in de orthopedie, ruggengraatchirurgie, hart- en vaatchirurgie en andere medische gebieden, een essentieel onderdeel van de moderne medische technologie.

Het gebruik van PEEK-schroeven bij cranioplastie is echter al lang een "pijnpunt" in de industrie.De resultaten van deze studie zijn zeer goed bekend en hebben veel aandacht gekregen van de internationale medische gemeenschap..

Doorbraken in huishoudelijke hoogwaardige biomaterialen